2020 – Die Ausbreitung des Coronavirus führt für viele Unternehmen zu Unterbrechungen in der Lieferkette. Die daraus resultierenden Probleme führen erste Unternehmen an den Rand der Insolvenz [1].

2019 – Der Iran hält einen ausländischen Tanker fest. Aus Sorge vor einer Eskalation und einer möglichen Blockade der für den Transport von Rohöl wichtigen Straße von Hormus steigt der Rohölpreis [2].

2011 – Ein Erdbeben der Stärke 9.0 und ein davon ausgelöster Tsunami zerstört Zulieferwerke von Toyota. In der Folge kommt es zu Produktionsausfällen und deutlichen Verzögerungen in der Auslieferung von Fahrzeugen an die Endkunden [3].

Die Lieferkette als Optimierungsaufgabe

In einer globalen Welt, in der die Wertschöpfung eines Endprodukts oftmals über viele Unternehmen und Ländergrenzen hinweg läuft, ist die Gestaltung der Lieferkette für viele Unternehmen eine kritische Aufgabe. Die Herausforderung gleicht einer Optimierungsaufgabe mit vielen, teils sogar gegenläufigen Zielgrößen.

Ein klassisches Ziel bei der Ausgestaltung von Lieferverträgen ist die Kostenreduzierung. Anbieter und Ursprungsländer werden so ausgewählt, dass sich die geringsten Kosten ergeben und damit die niedrigsten Produktkosten oder die höchsten Margen erreicht werden können.

Ein ebenfalls weit verbreitetes Kriterium für die Ausgestaltung von Lieferketten ist die Logistik. Lieferzeiten, Liefertreue und Flexibilität sind gerade bei einer Produktion Just-in-Time mindestens ebenso relevant wie der reine Preis, da diese Faktoren die internen Abläufe in einem nicht zu unterschätzenden Maß beeinflussen.

Diese direkt wirtschaftlich getriebenen Zielgrößen werden in der jüngeren Vergangenheit immer stärker durch Fragen der Nachhaltigkeit, des Ressourcenverbrauchs und der CO2-Footprints ergänzt. Das gilt heute insbesondere in den Bereichen, bei denen Verbraucher diese Themen im Blick haben – in Zukunft dürften entsprechende Fragestellungen aber immer stärker auch in den Fokus von Investoren und der Gesetzgebung rücken.

Die einleitenden Beispiele zeigen, dass es eine weitere Dimension in der Lieferkette gibt, die bei deren Gestaltung mitberücksichtigt werden sollte: das Risiko.

Risiken in der Lieferkette

Risiken in der Lieferkette können sehr verschiedene Formen annehmen. Das offensichtlichste ist wahrscheinlich das Risiko von Qualitätsproblemen, das von vielen Unternehmen in Form von Wareneingangskontrollen und regelmäßigen Lieferantenaudits adressiert wird.

Ein weiterer Faktor ist die Abhängigkeit von einzelnen Lieferanten. Eine Single-Source-Situation stärkt die Verhandlungsposition des Lieferanten und kann zu erhöhten Preisen führen. Gleichzeitig sinkt die Versorgungssicherheit, da Probleme beim Lieferanten sich direkt auf das eigene Unternehmen auswirken.

Doch auch eine zu starke Abhängigkeit des Lieferanten von einem Unternehmen stellt ein Risiko dar. Muss der Hauptabnehmer konjunkturbedingt seine Abnahmemengen deutlich reduzieren, kann das ein abhängiges Unternehmen in die Krise stürzen und im schlimmsten Fall zum Ausfall dieses Lieferanten führen.

Und was für die Abhängigkeit von einem einzelnen Unternehmen gilt, lässt sich in gleicher Weise regionale Abhängigkeiten übertragen. Die Schwierigkeit in der Erfassung dieser Risiken besteht darin, dass sie sich nicht nur auf die regionale Lage der Lieferanten beziehen – wodurch der Tsunami 2011 für Toyota kritisch wurde – sondern auch auf die Transportwege – wie am Beispiel der Straße von Hormus ersichtlich wird.

Risikobetrachtung für die Lieferkette

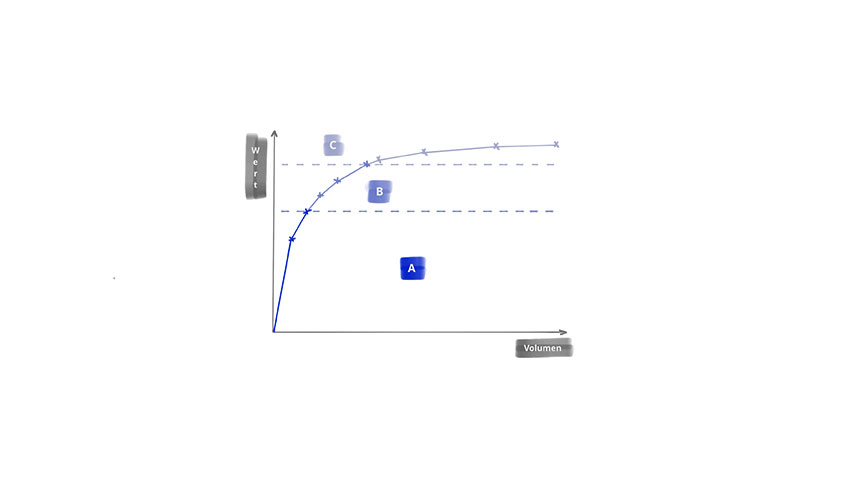

Um die eigene Produktion abzusichern, müssen Lieferketten detailliert und über alle Wertschöpfungsschritte analysiert werden. Doch bei der Menge an Waren, Rohstoffen und Dienstleistungen, die ein mittleres bis größeres Unternehmen für den Betrieb benötigt, ist es kaum möglich, geschweige denn wirtschaftlich, eine solche Betrachtung für das gesamte Lieferantengeflecht durchzuführen. Um herauszufinden, wo der Aufwand einer gründlichen Analyse zielführend ist, bietet sich die ABC-Analyse an, bei der die Rohstoffe in drei Klassen unterteilt werden.

A-Teile sind solche Komponenten, die den höchsten Wert und die höchste Kritikalität aufweisen. Diese Elemente stammen oftmals von spezialisierten Herstellern, sind kritisch bezogen auf die Produktkosten und können im Krisenfall nicht leicht von alternativen Lieferanten bezogen werden. Hier ist eine detaillierte Risikoanalyse unter Einbeziehung der Lieferanten und Unterlieferanten zu empfehlen um nicht nur den eigenen Lieferanten, sondern auch die gesamte Lieferkette im Detail mit allen Risiken zu verstehen.

B-Teile bilden den Mittelbau, sowohl bezogen auf das finanzielle als auch das mengenmäßige Einkaufsvolumen. Für diese Gruppe sollte eine Risikobetrachtung zusammen mit dem direkten Lieferanten erfolgen. Ob eine weitere und tiefere Analyse der Lieferkette erforderlich ist, sollte im Einzelfall nach dem ersten Analyseschritt und abhängig von den Ausweichmöglichkeiten auf andere Lieferanten entscheiden werden.

Bei C-Teilen handelt es sich in der Regel um Massenware, die prinzipiell von einer großen Anzahl am Lieferanten bezogen werden kann. Da diese Gruppe zahlenmäßig normaler Weise die größte, vom Einkaufsvolumen jedoch die kleinste der drei Gruppen ist, ist eine detaillierte Risikoanalyse hier nicht zielführend. Um dennoch von Krisensituationen nicht unvorbereitet erwischt zu werden bietet es sich an, für eine ausreichend redundante Lieferantenbasis zu sorgen, so dass ein Lieferantenwechsel jederzeit möglich ist.

Wenn die Risikoanalyse für die Lieferkette so gesteuert wird, erhalten Sie bei minimalem Einsatz ein ausreichend detailliertes Bild Ihres Lieferantengeflechts und der darin verborgenen Risiken für Ihre Unternehmen. Damit halten Sie den Schlüssel in der Hand um Ihre Lieferkette so anzupassen, dass auch Störungen und Krisen wie die eingangs dargestellten Beispiele keine katastrophalen Auswirkungen für Sie haben.

Quellen:

[1] DW (26. Februar 2020). „Coronavirus sprengt die Lieferketten – Wirtschaft droht Lähmung“. DW.com.

[2] FAZ (18. Juli 2019). „Ölpreis steigt nach Tanker-Stopp“. FAZ.net.

[3] Spiegel (13. April 2011). „Toyota-Kunden müssen auf Autos warten“. Spiegel.de.