Es war Christines Traumstelle: Projektleiterin für ein großes Digitalisierungsprojekt bei einem etablierten, wirtschaftlich starken mittelständischen Unternehmen. Sie hatte die Möglichkeit, ihre Erfahrungen voll einzubringen, die Bezahlung und Arbeitsbedingungen waren attraktiv, das Unternehmen bot Perspektiven über das Projekt hinaus und die Position selbst stellte ein großer Karriereschritt für sie dar.

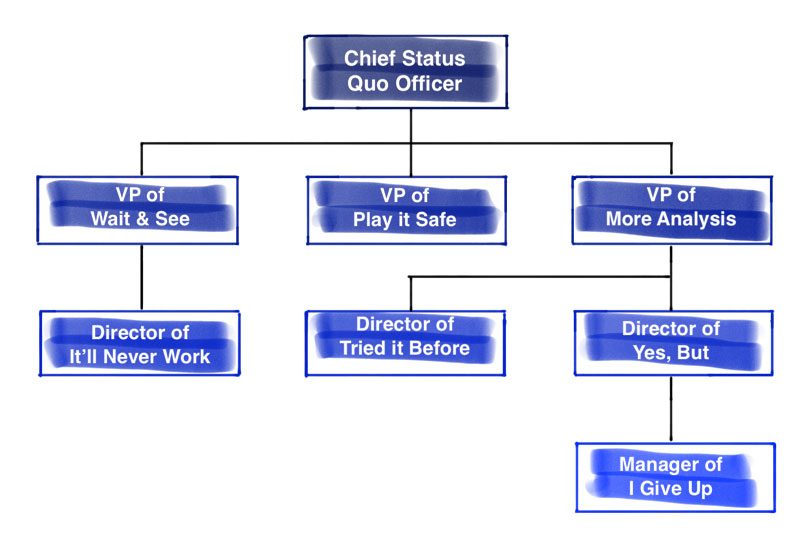

Die ersten Monate waren unerwartet hart. Auch wenn das gesamte Management offiziell hinter dem Projekt und den zu erreichenden Zielen Stand, auf die damit verbundenen Veränderungen sollte sich niemand einlassen. Doch mit ihrer beharrlichen Art und aufgrund ihrer Fähigkeiten als Changemanagerin konnte sie schließlich doch die Notwendigkeit von Veränderungen verankern und ein Führungsteam, dass wirklich hinter dem Projekt stand. Die zweite Herausforderung für Christine war es jetzt, das Projekt erfolgreich umzusetzen.

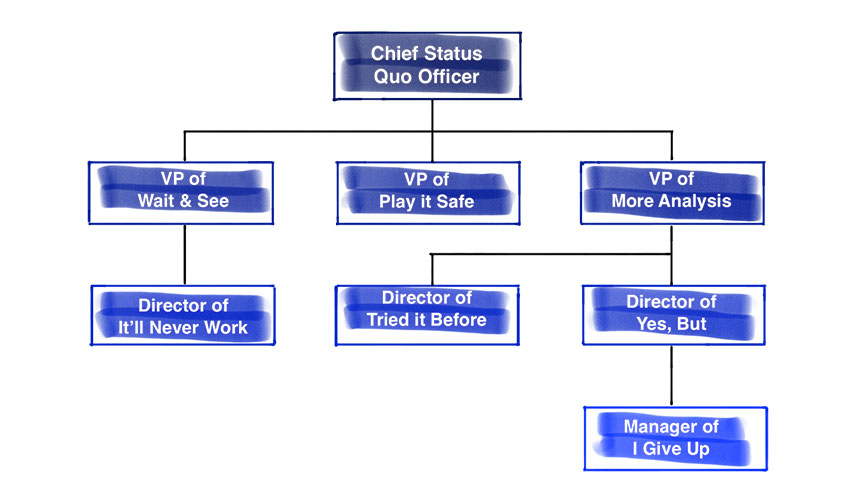

Die Macht des Status Quo

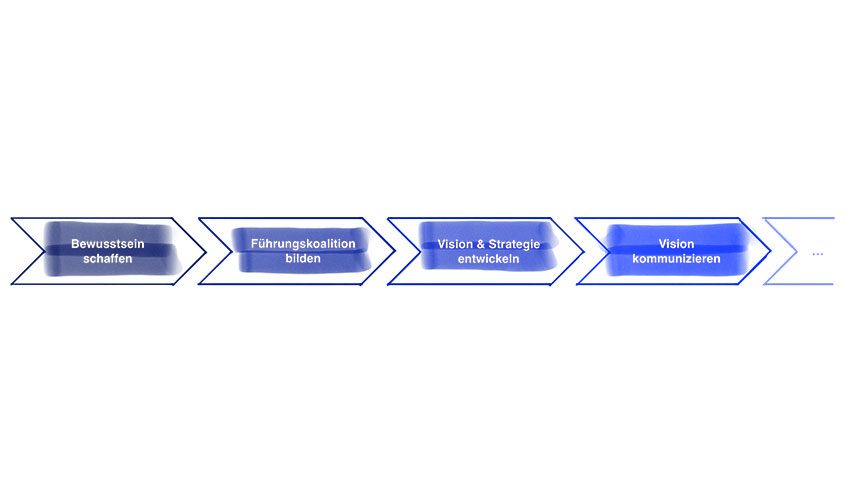

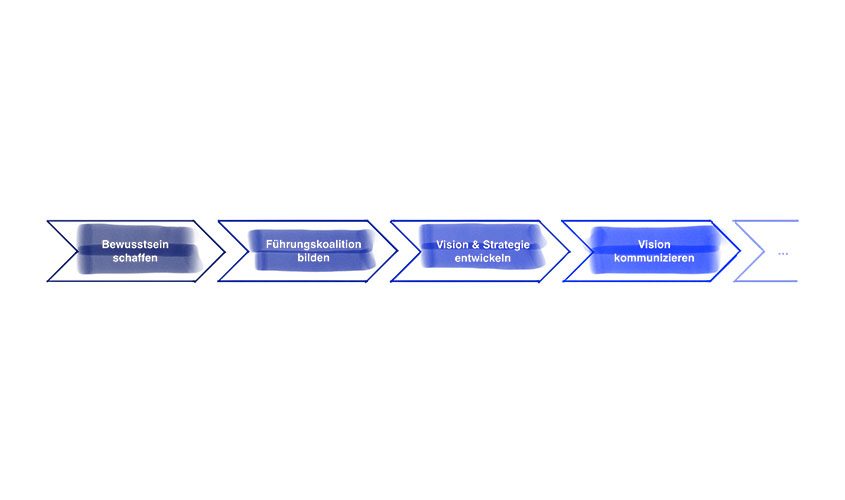

Der erste Teil dieser Miniserie hat gezeigt, welche Hindernisse die Vorbereitung von Veränderungsprozessen erschweren und wie bereits in der Planung von Veränderungen wichtige Entscheidungen getroffen werden, die den späteren Erfolg maßgeblich beeinflussen. Doch auch wenn sprichwörtlich „Planung die halbe Miete“ ist, die Umsetzung ist und bleibt die zweite Hälfte, die zu einem ebenso großen Teil zum Gelingen – oder auch Scheitern – eines Projekts beiträgt.

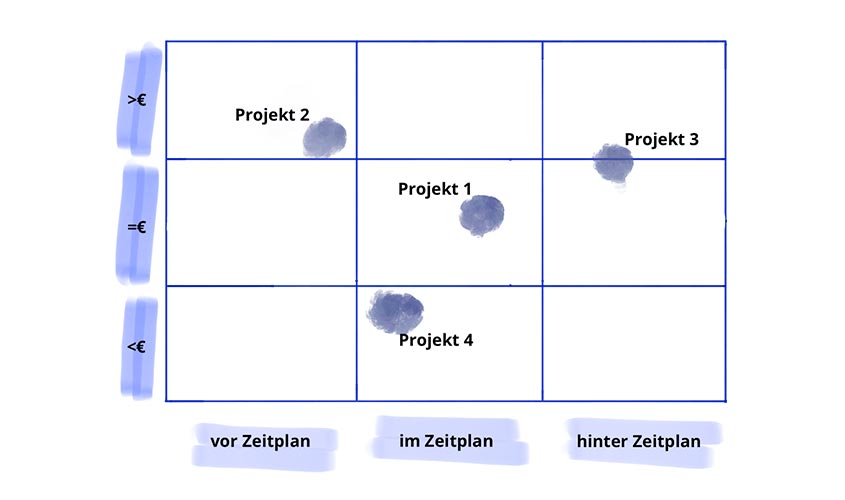

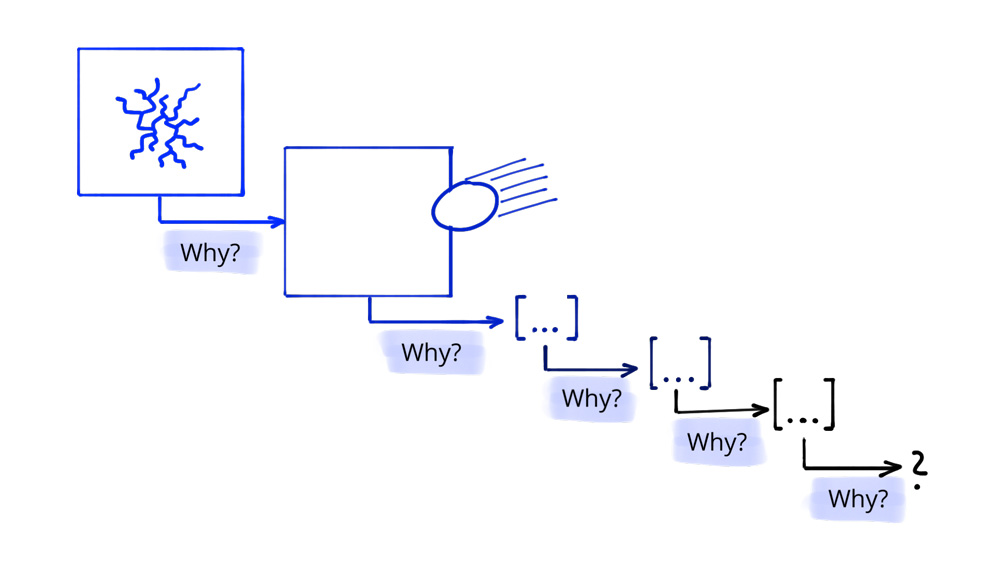

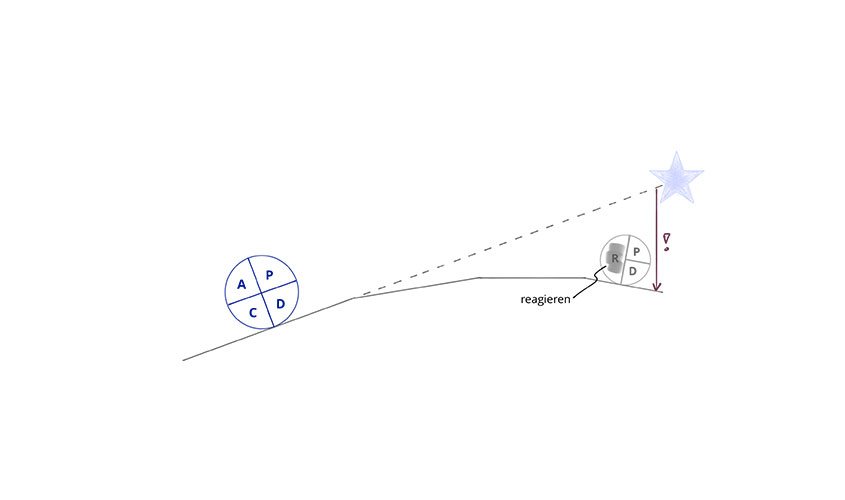

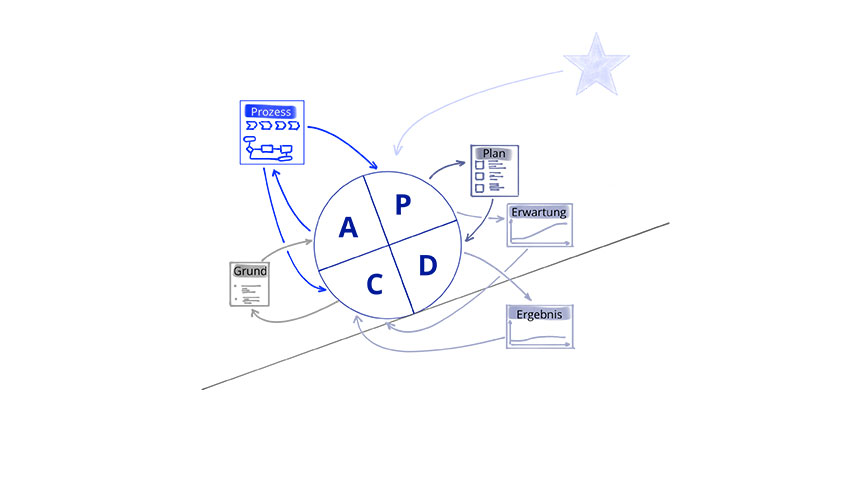

Auch bei der Umsetzung von Veränderungen geht es darum, die Macht des Status Quo und die im ersten Teil dieser Serie beschriebenen Hemmkräfte zu überwinden. Dabei helfen Ihnen vier Elemente, diese Herausforderung erfolgreich zu meistern.

Voraussetzungen für Erfolgreiche Veränderungen

Wenn Sie nach einer guten Vorbereitung Ihres Veränderungsvorhabens auch die Früchte des Erfolgs ernten möchten, dann sollten Sie Ihren Stakeholdern zeigen, dass Ihre Initiative erfolgreich ist. Das klingt auf den ersten Blick vielleicht wie die Katze, die sich sprichwörtlich in den Schwanz beißt, lässt sich aber über vier einfache Elemente realisieren.

Mitarbeiter befähigen

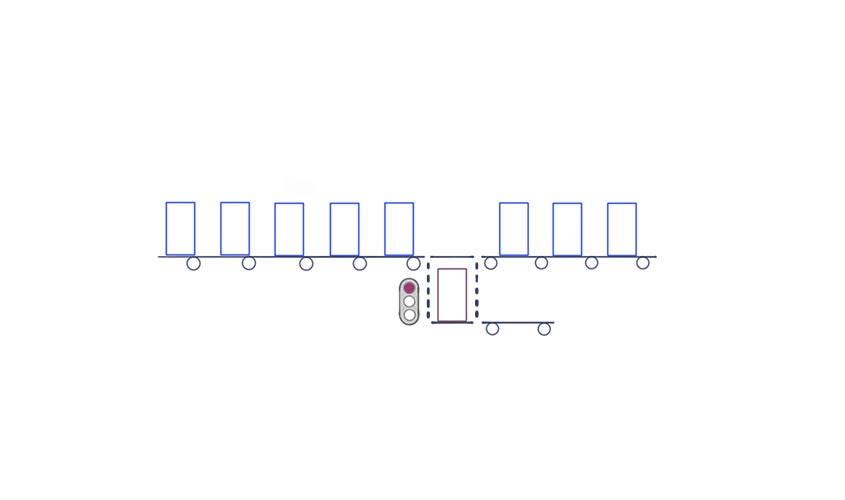

Zunächst einmal müssen Sie dafür sorgen, dass Ihre Mitarbeiter im Sinne Ihres Veränderungsvorhabens handeln können. In gewachsenen Unternehmen gibt es eine Vielzahl definierter Abläufe und (teilweise ungeschriebener) Regeln. Diese mehr oder weniger festen Vorgaben bestimmen maßgeblich, wie das Unternehmen arbeitet und funktioniert.

Veränderungen bedeuten immer, dass in bestimmten Bereichen anders gehandelt werden soll als bisher. Damit müssen einige der bestehenden Leitlinien außer Kraft gesetzt werden. Das funktioniert jedoch nur, wenn Sie Ihre Mitarbeiter dazu befähigen und ermutigen, sich an notwendiger Stelle über bestehende Normen und Standards hinweg zu setzen.

Schnelle Erfolge generieren

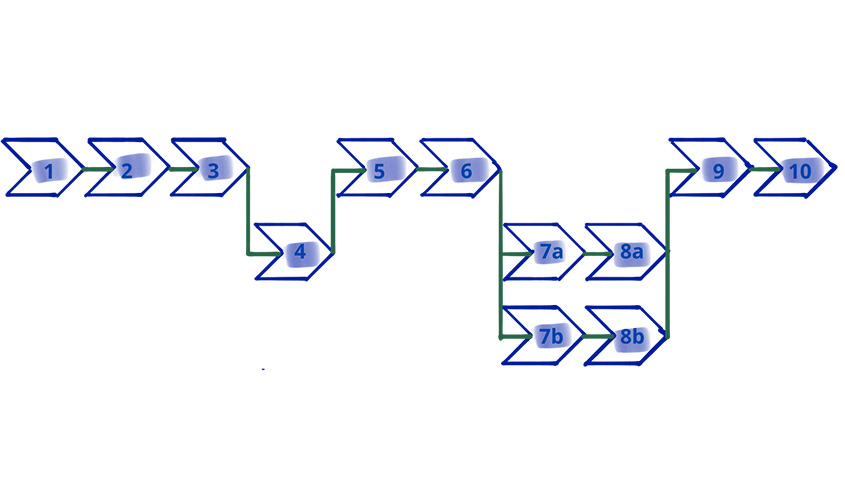

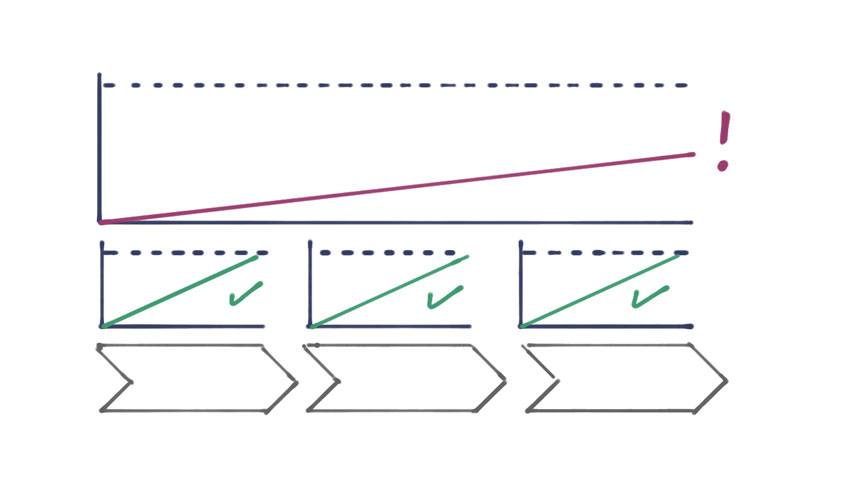

In den allermeisten Fällen wird ein Veränderungsprojekt nicht aus einer einzelnen Maßnahme bestehen, sondern aus einer Vielzahl kleinerer Schritte. Hier ist es wichtig, erste relevante Schritte so schnell wie möglich zu gehen.

Damit können Sie zum einen zeigen, dass Sie aktiv sind und Ihre Initiative vorantreiben, zum anderen, dass Sie in die richtige Richtung gehen und Ihr Vorhaben (allen Unkenrufen zum Trotz) erfolgreich ist.

Wenn Sie schnell erste Erfolge kommunizieren können, festigen Sie Ihre Position im Unternehmen und gewinnen weitere Unterstützer, die Ihrem Vorhaben anfänglich noch kritisch gegenüber standen. So erhält Ihr Projekt neuen Rückenwind, der für die weitere Umsetzung zwingend erforderlich ist.

Erfolge konsolidieren und weitere Veränderung anstoßen

Neben dem schnellen Erreichen erster Erfolge ist es kritisch, die erreichten Veränderungen nachhaltig im Unternehmen zu verankern. Wie eben gezeigt, führen erreichte Meilensteine dazu, dass eher zurückhaltende Mitarbeiter sich hinter das Vorhaben stellen. Wenn Ihre Organisation jedoch schon nach kurzer Zeit wieder in den alten Trott zurück rutscht, ist dies Wasser auf die Mühlen derjenigen, die das Projekt gerne scheitern sehen möchten.

Gleichzeitig ist es wichtig, sich nicht auf dem bereits erreichten auszuruhen, sondern mit unveränderter Geschwindigkeit weitere voranzugehen und weitere Schritte auf das formulierte Ziel hin zu gehen.

Neue Arbeitsweise in der Unternehmenskultur verankern

Während zu Beginn eines Veränderungsprojekts bestehende Prozesse und Regeln aufgebrochen werden müssen, um Veränderungen überhaupt erst zu ermöglichen, ist es zum Abschluss der Initiative erforderlich, neue Verhaltensweisen festzuschreiben und zu verankern. Nur so werden sich die Beteiligten im Unternehmen auch langfristig an die neuen Arbeitsweisen halten, und nicht aus alter Gewohnheit wieder in frühere Muster zurück verfallen.

Brachtet ein Unternehmen alle vier Punkte bei der Umsetzung von Veränderungsmaßnahmen, dann hat es gute Chancen auf einen erfolgreichen Abschluss des Change-Projekts.

Wenn Sie Ihr nächstes Veränderungsprojekt erfolgreich beenden möchten und dazu Unterstützung benötigen, kontaktieren Sie uns – unverbindlich und selbstverständlich kostenfrei.