Quick-Fix – oder lieber nachhaltige Lösungen?

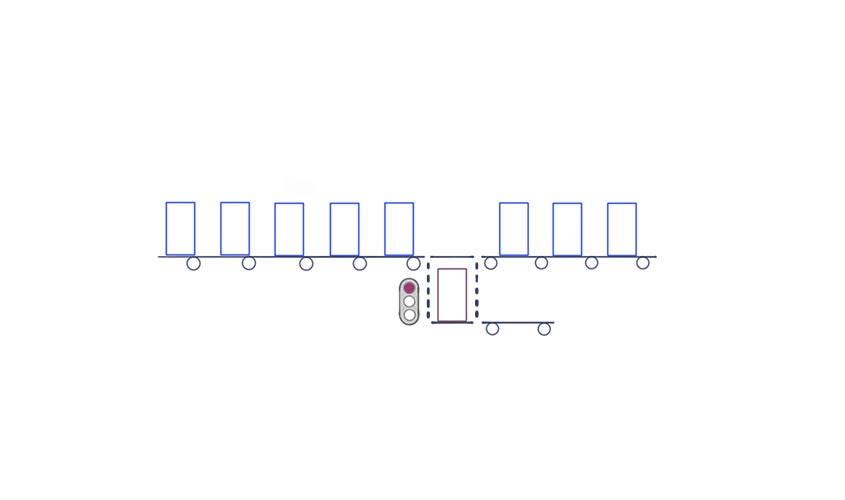

Die Produktion läuft auf Hochtouren. Die Auftragsbücher sind voll und der nächste Liefertermin steht vor der Tür. Die letzte Charge ist gerade aus der Lackierstraße in die Endkontrolle gebracht worden, als die rote Lampe angeht: an mehreren Bauteilen sind deutlich unlackierte Stellen zu erkennen.

Zum Glück ist das kein großes Problem. Die Bauteile gehen in die Reinigung, wo die Lackschicht vollständig entfernt wird, und werden anschließend erneut durch die Lackierstraße geschickt. Einen halben Tag später als geplant ist die Lieferung bereit zum Versandt.

Quick-Fix versus nachhaltige Lösung

Vergleichbare Situationen werden Sie kennen, nicht nur aus dem Produktionsumfeld, sondern auch aus allen anderen Unternehmensbereichen: Eine Abweichung tritt auf und direkt gibt es einen Vorschlag zur Lösung – und oftmals lässt sich damit die beobachtete Abweichung beheben.

Leider handelt es sich bei den so umgesetzten Lösungen jedoch nur um einen Quick-Fix, der lediglich die Symptome adressiert. Die beobachtete Abweichung, im Beispiel also die unlackierten Stellen, wird beseitigt, nicht jedoch das eigentliche Problem. Damit ist es nicht unwahrscheinlich, dass der Fehler zu einem späteren Zeitpunkt erneut auftritt.

Bei einer nachhaltigen Lösung hingegen wird nicht das Symptom, sondern die Ursache angegangen. Dieses Vorgehen benötigt häufig etwas mehr Zeit und ein genaueres Vorgehen als schnelle, notdürftige Schönheitsreparaturen. Dafür verhindert es aber, dass derselbe Fehler erneut auftritt.

Warum Abweichungen entstehen

Wenn hier die Rede von einer Abweichung ist, dann ist damit gemeint, dass das tatsächliche Ergebnis nicht dem erwarteten Resultat entspricht. Dafür gibt es prinzipiell zwei Gründe: Die Annahmen, auf denen die Erwartungen beruhten, sind fehlerhaft, oder die Umsetzung, die zum Ergebnis geführt hat, war nicht korrekt.

Fehlerhafte Annahmen

Abweichungen aufgrund fehlerhafter Annahmen stellen sich insbesondere dann ein, wenn etwas Neues gewagt wird. Die Entwicklung neuer Produkte, die Einführung verbesserter Prozesse, die Implementierung neuer Werkzeuge und Methoden – in allen Fällen wird der bestehende Erfahrungshorizont verlassen und neues Terrain erschlossen.

In einem neuen, nicht vollständig bekannten Umfeld beruhen Erwartungen primär auf Annahmen. Diese Annahmen können sich auf Rahmenbedingungen, Funktionalitäten oder kausale Zusammenhänge beziehen. Wichtig ist, sich bewusst zu werden, welche Annahmen getroffen werden und wie diese in die erwarteten Ergebnisse einfließen.

Nicht korrekte Umsetzung

Wenn die erwarteten Resultate nicht auf Annahmen, sondern auf bekannten Zusammenhängen beruhen, dann sind Abweichungen häufig die Folge einer fehlerhaften Umsetzung. Der Weg zum gewünschten Ergebnis ist bekannt, wurde jedoch an einem oder mehreren Punkten verlassen.

Abweichungen dieser Art finden sich insbesondere da, wo es stabile und klar verstandene Abläufe und Prozesse gibt – in der Fertigung von größeren Serien oder regelmäßig wiederkehrenden Prozessen mit geringer Varianz.

Abweichungen nachhaltig beheben

Wenn eine Abweichung nachhaltig behoben werden soll, bietet sich ein Vorgehen in drei Schritten an:

Abweichung verstehen

Zunächst ist es wichtig zu verstehen, welche Art von Abweichung vorliegt. Fragen Sie sich dazu, worauf sich Ihre Erwartungen stützen. Haben Sie ein umfassendes Verständnis der Zusammenhänge? Oder haben Sie Annahmen getroffen – und wenn ja: welche?

Ursache verstehen

Im zweiten Schritt geht es darum, die Ursache für die Abweichung zu verstehen. Das heißt, Sie müssen herausfinden, welche spezifischen Annahme nicht korrekt war oder an welcher Stelle eine fehlerhafte Umsetzung zu der Abweichung geführt hat. Hierfür sind Werkzeuge der Ursachenanalyse wie 5-Why oder Ishikawa hilfreich.

Maßnahme ableiten und umsetzen

Wenn Sie die Ursache der Abweichung verstanden haben, geht es darum, diese nachhaltig zu beseitigen. Im Falle einer fehlerhaften Umsetzung muss dazu die Frage beantwortet werden: Wie kann verhindert werden, dass dieser Fehler wiederholt wird? Die Antwort darauf ist in der Regel in der Ausgestaltung der Prozesse zu finden. Wie Sie innerbetriebliche Prozesse optimieren, haben wir in diesem Beitrag zusammengefasst.

Bei fehlerhaften Annahmen geht es zunächst darum, die jeweilige Annahme zu korrigieren. Anschließend muss überlegt werden, wie ein zielführendes Vorgehen auf Basis des neuen Wissenstands aussehen sollte.

Wenn Sie sich an dieses Vorgehen halten und unsere grundsätzlichen Empfehlungen zur kontinuierlichen Verbesserung von Prozessen im Hinterkopf behalten, können Sie Abweichungen und Fehler nicht nur korrigieren, sondern nachhaltig beheben und somit eine echte Qualitäts- bzw. Prozessverbesserung erreichen. Kontaktieren Sie uns und wir finden eine gemeinsame und individuelle Lösung für Ihre Fragestellung.