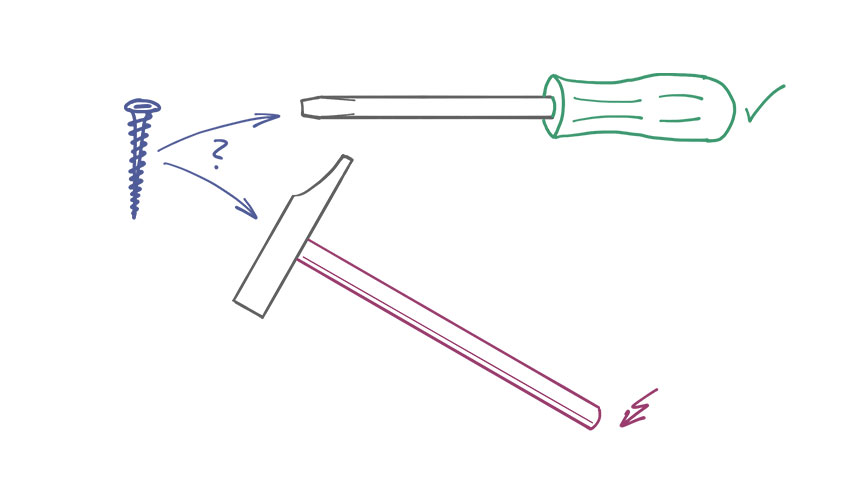

Managementwerkzeuge gibt es wie Sand am Meer. Und auch, wenn mancher etwas anderes behaupten mag: die meisten von ihnen sind gut und hilfreich – vorausgesetzt, sie werden korrekt und im passenden Kontext eingesetzt.

In der Reihe „Tool Box Talks“ stellen wir Ihnen sowohl gängige als auch weniger bekannte Werkzeuge vor und zeigen Ihnen, wie Sie deren Potenzial für Ihr Unternehmen nutzbar machen. Der Fokus dieses Artikels liegt dabei auf dem PDCA-Zyklus.

Wozu dient der PDCA-Zyklus und wann sollte es genutzt werden?

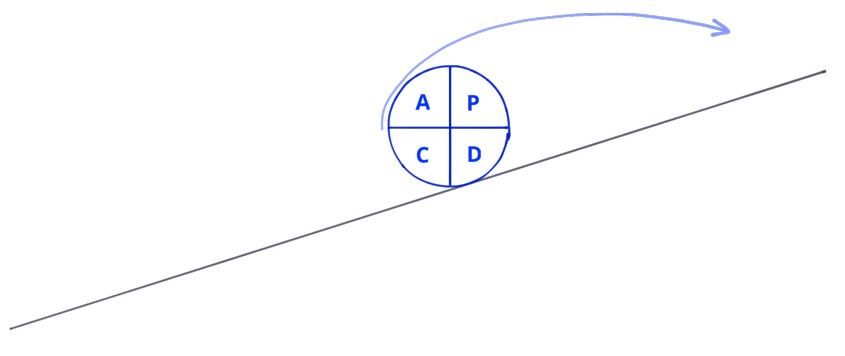

Der PDCA-Zyklus – oder auch Demingkreis bzw., nach seinem Erfinder Walter A. Shewhart, Shewhart Cycle – ist ein Werkzeug der Prozessoptimierung und Qualitätssicherung. Er dient der systematischen Weiterentwicklung und kontinuierlichen Verbesserung von betrieblichen Abläufen, indem er den Zusammenhang zwischen einer Anpassung des Vorgehens und der Veränderung der Ergebnisse in das Zentrum der Prozessoptimierung stellt.

Der PDCA-Zyklus geht immer von einem bestehenden Ausgangszustand aus, der in einem Optimierungsschritt verbessert werden soll. Der Ansatz ist damit auf die kontinuierliche Weiterentwicklung von Abläufen ausgelegt. Er eignet sich jedoch nicht für die erstmalige Erstellung oder die grundlegende Neuausrichtung von Prozessen. Darüber hinaus unterstellt der PDCA-Zyklus ein Ursache-Wirkungs-Prinzip zwischen der Anpassung des Vorgehens und der beobachteten Veränderung des Ergebnisses. Um diese Methode anzuwenden sollte daher ein grundlegendes Verständnis über die kausalen Zusammenhänge des Prozesses bestehen.

Wie wird der PDCA-Zyklus genutzt?

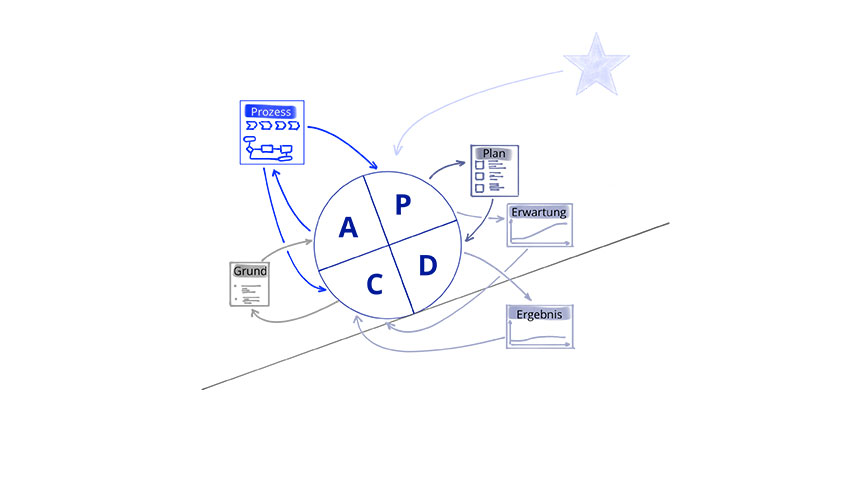

Um Prozesse mit dem PDCA-Zyklus auf ein bestimmtes Ziel hin zu optimieren, werden vier Phasen durchlaufen (vgl. „Wie kontinuierliche Verbesserung gelingen kann“):

- Planungsphase (EN: plan)

- Umsetzungsphase (EN: do)

- Überprüfungsphase (EN: check)

- Anpassungsphase (EN: act)

In der Planungsphase wird definiert, welche Änderung an dem Prozess durchgeführt werden soll und welches Ergebnis von dieser Anpassung erwartet wird. In der anschließenden Umsetzung wird die geplante Maßnahme operativ umgesetzt. Dies kann wahlweise in einer geschützten Testumgebung oder direkt im operativen Betrieb geschehen. Nutzen Sie Testumgebung, z.B. weil Sie den laufenden Betrieb im Unternehmen vor unerwarteten Auswirkungen Ihrer Maßnahme schützen möchten, sollten Sie gut darauf achten, dass Sie die realen Bedingungen in Ihrem Unternehmen in der Testumgebung möglichst genau wiedergeben, damit Sie Ihre Erkenntnisse später auch auf den operativen Betrieb übertragen können.

In der Überprüfungsphase vergleichen Sie die beobachteten Ergebnisse der Prozessanpassung mit Ihren Erwartungen. Insbesondere wenn die Ergebnisse nicht Ihren Vorhersagen entsprechen, müssen Sie herausfinden, warum sich die Maßnahme anders auf den Prozess auswirkt als angenommen. In der abschließenden Anpassungsphase wird dann das Prozessverständnis inkl. der entsprechenden Dokumentation aktualisiert.

Um das anfänglich definierte Optimierungsziel zu erreichen wird der PDCA-Zyklus in der Regel nicht einmal sondern mehrfach durchlaufen, bis das finale Ziel erreicht ist. Jeder durchlauf führt dabei zu einer inkrementellen Verbesserung des Prozesses oder des Prozessverständnisses.

Achtung Fallstrick!

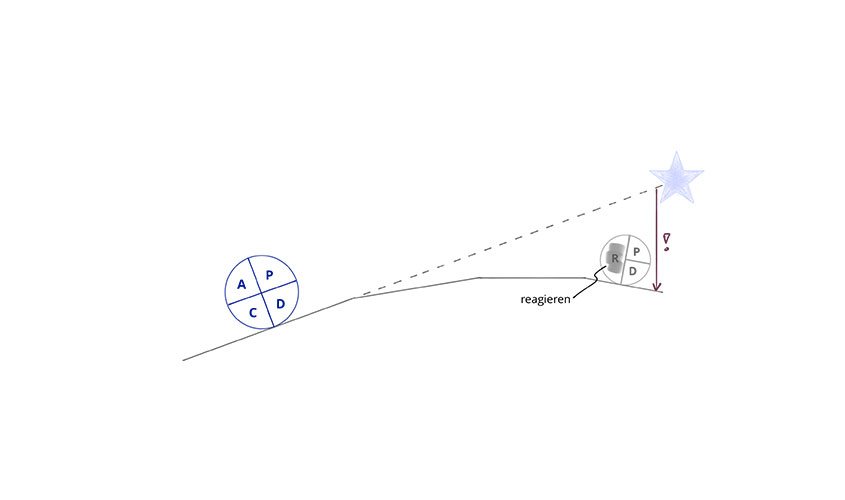

Die meisten Anwender haben keine Probleme dabei, eine Optimierungsmaßnahme zu planen und umzusetzen. Doch statt das Ergebnis zu überprüfen (C), das Prozessverständnis anzupassen (A) und auf dieser Basis einen neuen Optimierungsschritt zu planen (P) wird in vielen Fällen lediglich mit einer neuen Maßnahme reagiert – aus PDCA wird PDR (plan-do-react).

Die Gründe für dieses Verhalten reichen von fehlenden Erwartungswerten bis hin zu nachlässigem Arbeiten. Das Ergebnis ist in allen Fällen dasselbe: die Systematik des PDCA-Zyklus wird unterbrochen und aus einer kontinuierlichen Weiterentwicklung wird ein erratisches Testen von Maßnahmen. Eine tatsächliche Prozessverbesserung ist in diesem Vorgehen eher ein Zufallstreffer denn das Ergebnis systematischer Arbeit.

Welches Ergebnis liefert der PDCA-Zyklus?

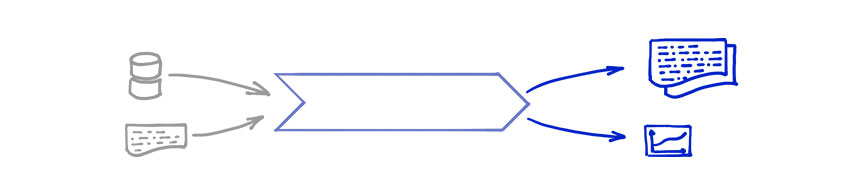

Bei konsequenter Anwendung liefert der PDCA-Zyklus einen doppelten Nutzen. Zum einen realisiert er eine kontinuierliche Verbesserung der Abläufe, auf die er angewendet wird. Zum anderen führt er zu einem detaillierten Verständnis des Prozesse und prozessualen Zusammenhänge im Unternehmen, da das aktuelle Prozessverständnis fortlaufend überprüft und bei Bedarf angepasst wird.

Folgen Sie uns auf LinkedIn und erfahren Sie regelmäßig, wie Sie mehr aus Managementwerkzeugen herausholen uns somit auch in Zukunft Ihrer Konkurrenz einen Schritt voraus sein können.